热门关键词:

热门关键词:

广东博凯企业管理顾问有限公司

http://www.bokai88.com/

电 话:13928030335(余先生) 13622963857(林小姐)

邮 箱:ywh0801@126.com

地 址:珠海市香洲区前山南沙湾路2号润富地产综合楼3楼301

点击量:472

时间:2021-11-01

【不能进入PMC改善的精益不可能取得真正的成功】

--PMC计划物控与高效配送模式烟台公开课--

所有不能进入PMC生产计划与物料控制系统改善的精益,基本上不可能取得真正的成功。

工厂改善,如同欣赏美女的三层境界:

第一层境界:一眼就看得到的美。

第二层境界:若隐若现的美。

第三层境界:看不见的美。

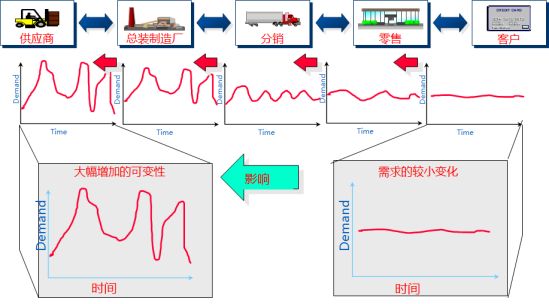

按照价值流改善的原则,我们首先关注于建立连续流生产模式,调整生产布局,建立单元生产线,按单件流方式运行。然而,我们很快就会发现,产线运转并不顺畅,很多因素都会使生产的流动中断,而通过统计分析,大部分都是集中于物流不齐套、配送不及时、物料有误等问题,这些问题,表面是物料配送,背后的实质是计划控制的问题。

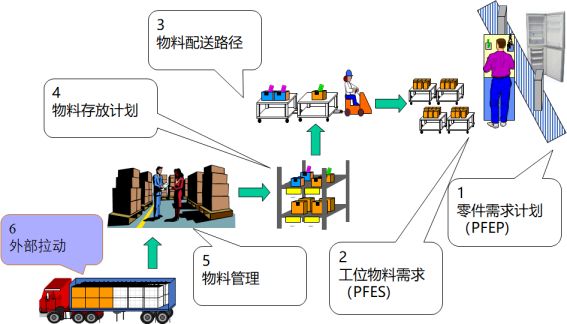

无配送不成精益,基于一笔画布局的精准物料配送是精益生产系统运作的脉搏。基于单元生产进行合理的PFEP零件规划,建立物料的零件超市和POU物料使用点,精准设计物料的配送路径和物流工具,应用看板拉动系统,改善生产计划与物控的支持能力,结合物信息化技术应用,打造一个精准可靠的物料保障系统。然而,不能进入PMC生产计划与物料控制的全面优化的精益生产是不可能成功的,只有产品流、信息流、物流有效建立精准管控模式,只有完善PMC生产计划模式与物料控制系统,精益生产才能持续取得深水区的有效改善和成功变革,否则,精益只是停留在表面的物理变化,而不能催化内部运作系统的化学反应。

2021年10月15-16日,《PMC计划物控与高效物料配送模式》公开课在烟台举办,精益改善专家余伟辉老师,为来自买卖人近百名学员,分享了自己的实践经验,系统介绍信念物流的管理模式、高效的物料配送系统和精准的计划控制原理。

【课程大纲】

第一部分:仓储物流的管理模式

一、 精益物流需求

n 开始精益之旅,创建连续流生产

n 单元生产过程中物流问题的产生

n 多余的库存的持续改善

n 价值流持续改进

二、 精益物流概述

n 物流的发展的四个阶段

n 物流的基本概念

n 物流管理与供应链管理的系统

n 现代物流业的构成要素

n 物流管理对企业的作用:三大理论

n 物流管理的常用KPI

n DELL物流与销售模式

【问题讨论】:物流成本构成有哪些

n 深度分析企业物流成本的构成与细分

【团队作业】:对您企业的仓储与物流成本进行统计和分析

n 长尾效应在物流管理的应用

三、 精益物流JIT运作模式

n 从精益发展历程来认知精益的中心思想

n 如何准确理解精益物流的核心要素

n 库存是如何产生的?

【案例展示】:深圳某企业库存降低改善案例分享

n 精益物流的思想出发点是什么?

n 精益物流的三个关注点

n 精益物流的系统架构

n 精益物流的五大原则

四、 精益物流管理的黄金法则

【问题讨论】:从高铁的运作管理认知精益仓储与物流管理的本质

n 不产生物流的物流

n 建立拉动式系统管理模式(看板模式应用)

n 按客户需求节拍生产和配送

n 工序间建立单件流生产模式

n 上下游实现零距离的物流布局(VMI与JIT模式应用)

n 按照小批量多频次组织生产和物流(多种配送模式的应用)

n 所有零部件同步化生产和配套(物料同步性与齐套的应用)

n 均衡生产与计划模式的建立

n 快速切换与配送(QCO方法应用)

n 自働化保障仓储与畅流系统(扫码与可视应用)

第二部分:构建从仓库到产线的精益配送模式

五、 物料的PFEP零件规划

n 为什么你的企业物流配送做不好?

n 物料管理与配送管理的重要前提:PFEP

n 确定目标产品与对象

n 如何实施EP零件规划

n PFEP零件规划的日常管理

【应用案例】:格力物料PFEP分析与物料配送模式

【团队实践】:制定您企业的PFEP数据系统

n PFEP成功的关键

六、 如何建立零件超市

n 物料超市运作的基本原理

n 选择建立“超市”还是“先进先出”的模式?

n 在何处建立超市

n 物料库存量设定

n 三种不同类型物料的库存设置

n 如何设计超市的结构:大物料、中物料与小物料超市结构设计

n 溢出物料处理

n 超市地址系统的设计

n 再订货点设定与管理

n 超市建立与运作成功的关键

【应用案例】:丰田物料超市的设计与运作

七、 POU设计

n 工位物料放置设计

n 工位物料供应设计

n 物料供应的双箱系统设计

n 零件使用点摆布局

n 超市与POU配合设计

八、 配送路线设计与优化

n 物料配送的指导原则

n 物料配送的三种模式

n 物料配送员/水蜘蛛

n 配送路线的设计与效率优化

n 包装容器合理化设计

n 运输工具的设计与效率优化

【实践应用】:AGV导引车在家电、汽车等行业经典应用

n 配送的站点和运送地点

n 配送批量及频率设计

九、 拉动/看板信息系统设计

n 内部拉动系统的建立

n 何为看板Kanban

n 看板的工作原理

【动态演示】:看板应用的动态演示

n 看板的类型

n 看板的工具形式

n 如何计算和确定看板数量

n 看板拉动的触发点

n 看板的目视化展示

n 看板运行的六大规则

n 建立看板重点考虑六大问题

【视频案例】:电子工厂经典看板拉动全过程

【视频案例】:通用汽车看板拉动运作全过程

十、 物料配送过程效率提升与运作管理

n 确定配送标准作业和时间

n 单个零件的停车站和时间设计

n 一个单元所有零件配送的时间

n 配送路径的扩大和优化

n 配送改善结果分析

n 配作工作标准化作业(练习)

n 设计精益配送路线的成功要诀

第三部分:生产计划与物流的系统协同

十一、 PC生产计划系统的协同

n PMC的核心理念:约束出效率

n PMC精准管理的原则:避免胡里胡涂生产管理

n 错误的管理指标也是产生浪费的根源

n 现代企业计划控制系统(PMC)的关键管理指标

n 适应精益生产的关键管理指标剖析

² 客户需求满足的管理指标剖析

² 订单交付能力的管理指标剖析

² 生产计划可靠性的管理指标剖析

² 生产进度管理的关键指标剖析

² 生产周期的管理指标剖析

【问题讨论】:如何把波动的定单交付周期转化成稳定的生产周期管理?

【应用案例】:浙江某集团生产周期缩短改善案例

² 生产效率管理的关键指标剖析

² 生产能力评价的关键指标剖析

n 标准工时在PMC系统中的深度应用

【应用案例】:某世界500强外企基于标准工时的产能管理

n 滚动生产计划的制定与要领

n 计划稳定性管理:谋求主生产进度计划的稳定

n 客户导向的计划内达成率管控

【应用案例】:某家电龙头企业的3+4滚动排产模式

【应用案例】:某企业的精益布局与生产计划模式改善

n VSM价值流下的传统推动式与拉动式模式的物流运作系统

n 生产计划精益模式的物流的一级拉动、二级拉动和三级拉动

【应用案例】:美的VSM计划与物料的一级、二级与三级拉动计划模式

十二、 MC物料基础管理的协同

n 物料工程管理:BOM管理

n 物料的标准损耗管理

n 物料供应的前置时间

n 物料齐套定义与管理

n 系统支持的关键:帐物相符率

【案例分享】:某家电龙头企业物料帐物相符率改善案例

n 精益生产有效降低库存的常用做法

² 供应链平衡改善

² 寄售零库存

² VMI 供应商管理用户库存

² 改变采购方式

² JIT单件流生产

² 拉动式生产

² 呆料的预防与管理

【案例分享】:浙江某集团库存降低改善案例

十三、 PMC运作的信息化管理

n PMC信息化体系的构成

【深度剖析】:为何企业的ERP变成了“僵尸系统”?

n 生产计划系统ERP的困惑与解题

² 导入ERP信息系统的时机选择

² 关键的PMC信息化系统的责任部门

² 选择什么样的信息化产品是合适的

² APS高级排产系统的应用基础

n 制造执行系统(MES)的现状与应用

² MES与ERP的作用及相互关系

² MES结合企业实际做好精益生产管理和排产

² 拉动式生产方式中MES信息化系统

² MES信息系统功能在物流配送中的控制应用

² 精益生产持续改善和流程优化