热门关键词:

热门关键词:

广东博凯企业管理顾问有限公司

http://www.bokai88.com/

电 话:13928030335(余先生) 13622963857(林小姐)

邮 箱:ywh0801@126.com

地 址:珠海市香洲区前山南沙湾路2号润富地产综合楼3楼301

点击量:216

时间:2023-08-28

【工厂规划六六大顺-1】

——六大误区——

工厂规划设计,先天不足后天难补

【摘要】决战在市场,决胜在现场,眼睛盯住市场,功夫下在现场。新工厂搬迁是建设一个理想工厂的最佳时机,如果先天不足,后天很难补。

一个品牌的竞争力,离不开一个优秀的工厂现场,我们说,决战在市场,决胜在现场,眼睛盯住市场,功夫要下在现场。

那么,如果打造一个好的工厂呢,毫无疑问,新工厂搬迁是建设一个理想工厂的最佳时机,如果新工厂搬迁时没有把工厂规划设计好,那么,后续的运营中会带来众多难于补救的问题和损失,包括显性的浪费、时间成本、机会成本和沉没损失,可以说是先天不足后天难补。

新工厂,老布局,旧模式,除了工厂是新的以外,什么都没有变,其它所有的流程和管理都是原来的模式,甚至会出现一种情形,新工厂的浪费更大了,因为空间更大,到处更乱,搬运更多,库存更高。结果往往是,工厂刚刚搬过去,又必须重新改善,产生大量的浪费。

如果起跑时就落后,那么,在未来很长的时间里,你的工厂都会无法摆脱畸形的困境。即使后天努力改善,也只能是简单的修补。更要命是,如果错过了这绝佳机会,对企业来讲,失去的可能不仅仅是工厂效率提升、物流优化或现场变化,更重要的是,工厂错过了一次打造企业新核心竞争力的历史性机会,因为,企业不太可能天天建新工厂或搬迁。,没有那么多机会给我们去浪费。

很多公司,也意识到了这一点,但是,在实际操作的时候,往往会碰到几个误区。

【误区一】无目标

新工厂的目标定位不清。大部分企业建设新工厂的动机一般有三种,第一是原有的厂房老旧或拆迁需要,第二是空间不够要解决工厂场地不足的问题,第三是买了一块地新建厂房。但是,新工厂要打造什么样的新工厂呢?没有去想,或者还没有想明白,对未来工厂的定位不明确。

【误区二】无创新

只是现有模式的简单转移。工厂只是由一个地方转移到另一个地方,简单的转移,没有实现制造技术上的突破和创新。搬到新工厂后,设备还是那些设备,流程还是那些流程,工艺还是那些工艺,管理还是那些管理,除了增加了厂房空间之外,没有任何变化。反而得上了一种富贵病,因为空间大,流程拉得更长更远,搬运浪费更大,因为空间大,有足够的空间堆放产品,库存越来越大,杂物越来越多,除了通道宽敞得像大马路一样,整个工厂的浪费下星期大了。

【误区三】无视野

只是少数人闭门造车。大部分工厂对新厂进行布局规划时,一般是安排工艺部门的人或工厂的总工程师负责去规划或设计,并没有充分借助团队或第三方的技术力量,弄得神神秘秘的,其它部门的人只是知道有人在负责,也不太好意思过问或参与。全过程只是由少部分人在负责,受个人认知的限制,对行业的先进技术和做法不了解,设计思路比较狭窄,最终设计出来的方案并没有明显的突破和改进。

【误区四】无主见

错把设计院当成布局设计。大部分工厂一提到工厂规划首先想到的是设计院,以为把工厂规划交给设计院就可以了,事实上,设计院重点是对工厂建筑本体进行规划设计,他们不可能进入你工厂的生产流程和工艺技术环节,不可能对细节的产线布局和微观物流方面的设计,更加不可能考虑改善和创新设计。而专业的工厂布局,首先要考虑的是改善,打破现有的流程和做法,在新工厂搬迁的时候,同步实现工厂的革新性提升和蜕变,而这显然不是常规的建筑设计院可以完成的。

【误区五】无认知

以为工厂布局就是画画图而已。工厂布局不就是用CAD画画图吗?没什么特别高的技术和要求,找个会CAD的人来画画图就可以了。这是很多企业负责人都会有的想法,这想法显然是过于简单了。工厂规划,表面上看到的是一张图,但本质上是后面的设计思路、改善和创新。好的设计,可以为企业大量的成本,而差的设计,恰恰是浪费的深渊。比如,原本是独立的二个车间,按照精益连续流的思维,可以合并成一个车间,那么,这样的结果,不仅仅是节省了空间,还可以节省大量的能耗,特别是有空调的工厂,一个车间节省的空调费用,可能就足于抵得上工厂的利润了。

【误区六】无时间

临门一脚才想起找教练。很多工厂在快要搬工厂的时候,才想起是不是找个专业机构帮忙规划设计一下,这个时候,留给设计团队的时间往往只有短短的一二个月时间,根本就来不及做系统深入的改善!越早让专业的团队介入布局设计,效果越好。因为,工厂搬迁不是简单的转移,而系统的革新和整体的改善,一定要预留足够的时间让专业团队,先期在老厂做好充分的改善和验证,一般来讲,专业团队介入时机有三个,一是全新厂房的建筑设计尚未定稿之前。二是工厂建设好了(或施工中),但水电气等工程施工还没开始之前。三是厂房完全建好,但产线尚未搬迁之时。在这三个时机中,哪个时机最好呢?想必大家都知道了。

以上六大误区,严重影响了工厂搬迁的效果,那么,如何系统地策划工厂搬迁的规划与设计工作呢?我们在下一讲继续讲解。

(下一篇:《工厂规划,明明白白的搞清楚六个问题》)

------------------------------------------------------------------------------------------

【作者介绍】

------------------------------------------------------------------------------------------

余伟辉联系方式:13928030335(微信同号)

------------------------------------------------------------------------------------------

余伟辉,著名精益运营管理领军人,实战派精益西格玛推行及改善资深专家,业界公认的精益改善周奠基人和实践大师;全球500企业商学院最认可的TOP100精益生产管理专家,广东博凯企业管理顾问有限公司首席顾问,益友会总教练,美国精益西格玛学院中国区合作伙伴,广东品牌促进会专家精益管理专家委员,中国工业之美研究院技术专家。

余伟辉老师拥用二十多年年制造管理、精益管理(LPS)、IE改善、DFT(按需求流动技术)、六西格玛、工厂规划布局等方面推行、培训及咨询辅导的经验,有丰富的精益+IE+六西格玛现场改善、现场诊断、项目实施及培训辅导等实战经验,深诣精益西格玛及IE工业工程之理念和工具精髓。在20多年的实践中,积累了丰富的现场精益改善的操作经验,并总结出一套操作性强并结合中国国情的精益推行和改善方法体系,尤其是在精益+工艺技术、精益+自动化、精益+信息化方面有独特的认知和实践!在“精益+先进制造”打造工业之美有全面和深入的认知及实践经验。在国内率先导入、应用和推广改善周的精益改善模式,实现了精益实施模式标准化。

余伟辉老师秉承“融汇中外,专注精益管理;知行合一,致力运营改善”的专业精神,在精益管理咨询中本着“造物先育人”的理念,将人才培养、人员激励、企业文化与精益管理技术有效结合,帮助多家企业实施精益管理和人才培育并获得显著成效。已成功为格力电器、三一重工、蒙牛乳业、劲霸男装、中国烟草商业系统、顾家家居、ABB、桃李面包、ATL等200多家制造型企业和服务型企业实施精益生产、精益管理及六西格玛的诊断、培训与咨询服务,深受企业赞誉和业界肯定。

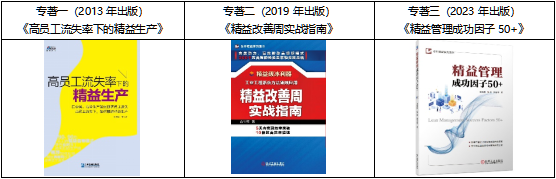

余老师拥有《中国高员工流失率下的益生产》、《精益改善周实战指南》及《中国企业精益管理成功因子50+》三部专著。

余伟辉老师的主讲课程有《三倍增效》、《三倍增美》、《模式驱动效益》、《面向工业4.0的合景式精益生产先进制造训练》、《工厂全面生产效率改善》、《推行精益生产的成功法典与实施策略》、《先天优良的工厂规划与布局设计》、《精益VSM价值流设计与改善》、《精益工厂物流与配送》、《精益PMC计划与物控》、《TPM全员生产维护》、《精益6S与目视化管理》、《精益办公业务流程改善》、《精益改善周训练》、《精益自働化》、《如何在烟草商业系统推行精益管理》、《如何在金融银行服务业实施精益管理》等。余伟辉老师精益咨询团队的核心咨询项目包括:工厂全面效率改善、运营管理改善,精益生产系统导入及全面解决方案、打造“工业之美”全面解决方案、PMC生产计划与物料控制改善、精益物流配送与供应链改善、PD-精益规划与战略部署、BPK-精益办公业务流程改善、精益JIT生产流程优化改善项目、先天优良的精益工厂布局设计(3P)、精益设计 / 爆款降本 / DFM-DFA、TPM/OEE全员生产维护系统建立和改善、精益VSM-VSD全价值流分析与设计、精益6S、目视管理现场改善项目、精益评价体系与人才培育体系建设、精益自働化、自动化、LCIA改善、精益星级班组建设、烟草商业系统精益物流、精益专卖、精益营销、精益道场建设等

余伟辉老师联系方式:电话13928030335(微信同号)