热门关键词:

热门关键词:

广东博凯企业管理顾问有限公司

http://www.bokai88.com/

电 话:13928030335(余先生) 13622963857(林小姐)

邮 箱:ywh0801@126.com

地 址:珠海市香洲区前山南沙湾路2号润富地产综合楼3楼301

点击量:199

时间:2023-08-31

【工厂规划六六大顺-4】

——六个原则——

表面是工厂搬迁,本质是打造企业新的核心竞争力

【摘要】新工厂设计,不管打造什么样的工厂,有一点是非常确定的。表面是谈工厂布局,实质上是通过对制造技术的改善,实现管理转型,打造企业的新核心竞争力。

新工厂设计,不管打造什么样的工厂,我想,有一点是非常确定的。我们表面是谈工厂布局,实质上是通过对制造技术的改善,实现管理转型,打造企业的新核心竞争力。

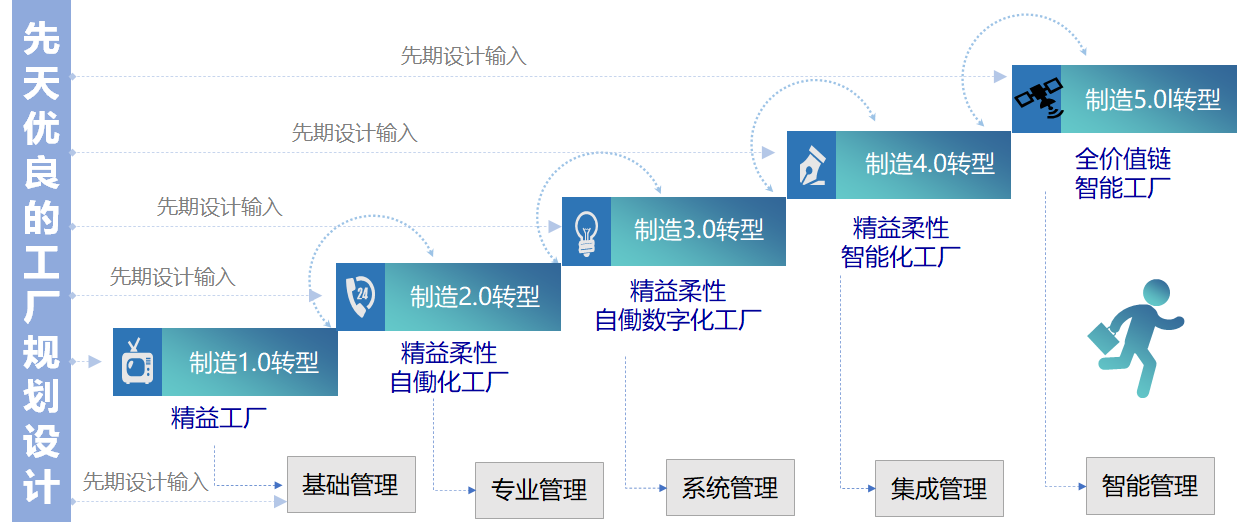

从制造1.0的精益工厂,到制造2.0的精益自动化工厂,最终到制造5.0的智能工厂,我们需要在新工厂规划阶段就输入优良的设计,在推动管理的系统性提升。

如何打造一个先天优良的精益智能工厂呢?我根据自己的实践,总结了六大原则:

第一个原则是增效为本,系统革新

第二个原则是先做改善,后做规划

第三个原则是六新策划,工业之美

第四个原则是同步验证,落地为本

第五个原则是既要改善,也要体系

第六个原则是培育人才,精益文化

下面我就对这六个原则稍稍展开出来

原则一:增效为本,系统革新

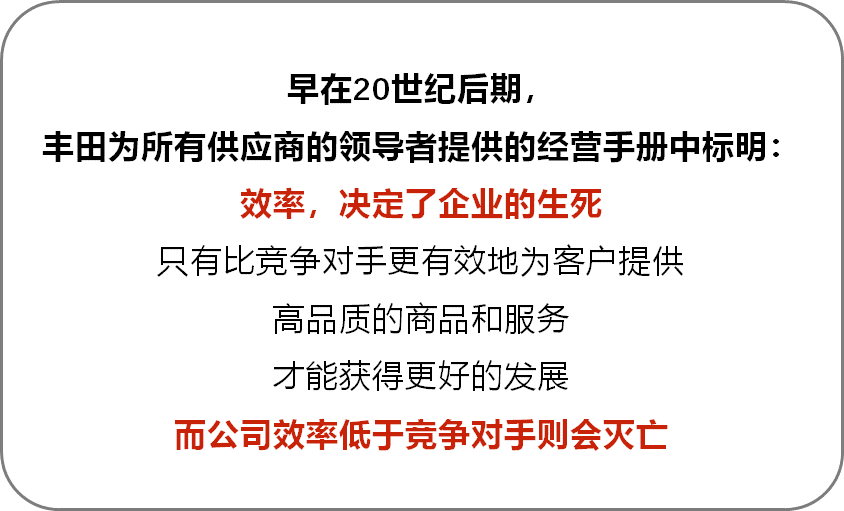

早在20世纪后期,丰田为所有供应商的领导者提供的经营手册中标明:效率,决定了企业的生死,只有比竞争对手更有效地为客户提供高品质的商品和服务、才能获得更好的发展,而公司效率低于竞争对手则会灭亡。

这里所说的效率,是指什么呢?不仅仅仅是生产效率,还包括交货效率、流程效率、物流效率、研发效率和资金效率。

我们现在谈精益也好,自动化化也好,智能制造也好,或者工业4.0也行,其本质的目标,还是降本提质增效。这个效率,是组织竞争力的关键因素。

而在工厂规划的过程中,要紧紧围绕流程效率、生产效率、物流效率和交付效率这四大关键效率指标,来展开改善和设计工作。

原则二:先做改善,后做规划

在传统的工厂规划过程中,大部分的企业都是遵循由上至下的工作方法,找了个新地点,交给设计院进行规划,然后盖房子,房子盖得差不多了,再让工艺部门的人介入,进行布局规划,接下来,就是确定区域功能,布置车间,装设备,搬产线。最后你会发现,新工厂除了厂房是新的之外,并没有多大的变化,流程还是原来的流程,工艺还是原来的工艺,物流还是原来一样的乱,甚至,物流浪费比以前更大了,因为厂房大了,楼层多了,搬运和库存反而多了。

我的工作方法不一样,按照我的工作方法,这流程得倒过来走。一定要先做改善,再做规划。首先要做产线设计和工艺优化,通过产线的改善设计,再来定车间布局和物流规划,然而,进一步提出对厂房建筑的需求,比如柱子间距,到底是6*8呢,还是8*10或者10*12呢?这些都要通过产线的设计的提出相关的参数需求,而不是不管三七二十一,先定建筑,然后再让生产流程来迁就建筑参数。当我们把这些参数要求提出来后,设计院再来进行建筑主体的设计,当然,设计院的建筑设计和生产流程优化的相互交叉的。生产流程的布局对建筑设计提出了要求,反过来,建筑设计的规范也可能提出对布局流程的调整。只有在双方互动的过程中,才能获得一个理想的新工厂规划。

所以呢,一定要先做改善,再做规划。宁可慢一点,也要在搬迁之前把流程优化到位。否则,进去的是垃圾,得到的还是垃圾。

原则三:六新策划,工业之美

前面我们讲到,工厂搬迁,不是简单的物理上的转移,而是系统性的整合与革新性的提升。先期改善阶段,如何进行革新呢?我在过去那么多年的实践过程中,总结了“六新革新”,今天跟大家分享。

第一新是新流程:新工厂要打造一个全新的生产流程,

第二新是新工艺:借助新工厂建设推动工艺技术的革新。

第三新是新装备:生产所需的设备、模具、工装进行革新。

第四新是新技术:新工厂的产品技术参数或结构进行优化。

第五新是新物流:新工厂的仓储管理与物流系统进行全面优化革新

第六新是新管理:新工厂的组织架构、薪酬制度等管理模式进行革新。

(关于六新革新,在另一篇文章中详细阐述)

以这六新为目标,对新工厂的制造技术变革进行全面的策划,为了了解行业最新技术和趋势,我们要走出去,借外脑,用平台。

原则四:同步验证,落地为本

然而,光有策划是远远不够的。

这些新流程新工艺新装备,到底能实现吗?我们要进行验证。千万不要去相信一个没有经过验证方案或图纸。有人可能会简单把工厂规划设计想象成画个布局图,那还真是没有太大的意义。真正实现变革的工厂规划,是要在正式搬工厂之前,进行扎扎实实的验证。

那如何验证呢?

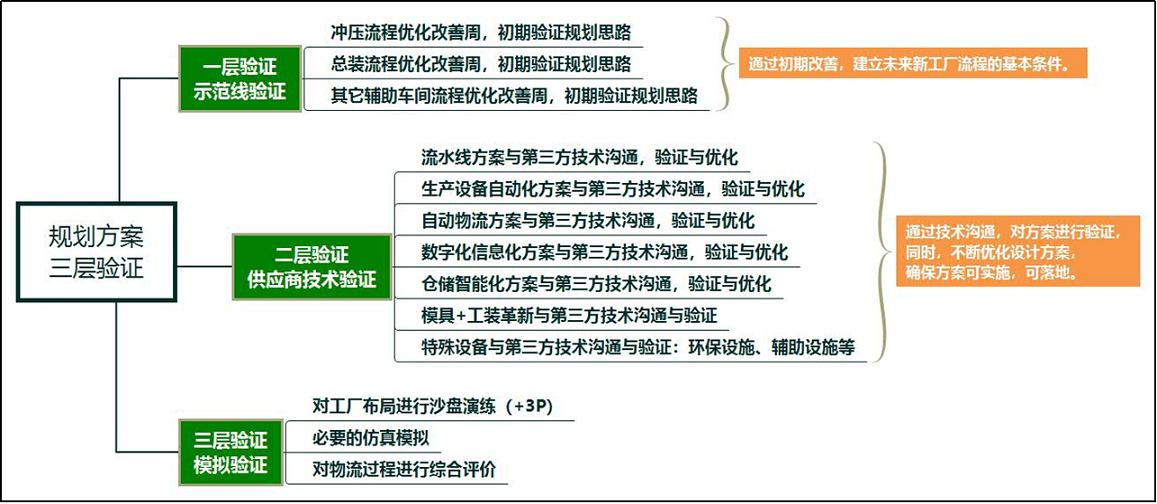

我的实践是三层验证。

第一层验证是样板线验证,先在老工厂,通过样板线的方式进行验证,将先期的问题提前解决和优化。

第二层验证是技术验证,这一点非常关键,也是大部分工厂在规划的时候比较缺乏的,所以的先进性设计方案,必须和第三方的技术机构进行技术方案的反复探讨和验证,流水线方案要与第三方的流水线供应商进行技术沟通,生产设备自动化方案要与第三方的自动化公司进行技术沟通,自动物流方案要与第三方的供应商进行技术沟通,数字化信息化方案要与第三方供应商进行技术沟通,模具+工装革新与第三方技术沟通与验证,特殊设备与第三方技术沟通与验证:环保设施、辅助设施等……所有的这些第三方技术验证,都必须在方案设计阶段和正式定案之前进行,反过来,跟第三方的技术验证,会反过来优化我们的设计方案。

第三层验证呢,就是模拟验证,通过3P、仿真、沙盘等手段,对方案进行推演。关于3P的验证,在工厂规划设计时,是非常常用的专业做法,因时间关系,今天我就不展开具体的分享。

在以上三层验证中,大家认为那个验证是最关键的呢?

豪无疑问,第二层验证是最关键的。

原则五:既要改善,也要体系

工厂规划是一个系统的改善过程。既然是改善,那么,就要同步建立企业的精益改善体系,包括企业精益战略、推进组织、流程制度、管理办法、评价体系等。否则,新工厂搬迁后,如果后续的维持和持续改善跟不上的话,新厂也很难实现当初的愿景和蓝图。

原则六:培育人才,精益文化

站点宏观的角度出发,表面上,我们是在谈工厂规划,本质上,是要给企业实现制造技术的转型升级,打造工厂的持续改善文化,培育人才。

(下一篇:《工厂搬迁 ,能用明天的技术,就不用今天的模式》)

------------------------------------------------------------------------------------------

【作者介绍】

------------------------------------------------------------------------------------------

余伟辉联系方式:13928030335(微信同号)

------------------------------------------------------------------------------------------

余伟辉,著名精益运营管理领军人,实战派精益西格玛推行及改善资深专家,业界公认的精益改善周奠基人和实践大师;全球500企业商学院最认可的TOP100精益生产管理专家,广东博凯企业管理顾问有限公司首席顾问,益友会总教练,美国精益西格玛学院中国区合作伙伴,广东品牌促进会专家精益管理专家委员,中国工业之美研究院技术专家。

余伟辉老师拥用二十多年年制造管理、精益管理(LPS)、IE改善、DFT(按需求流动技术)、六西格玛、工厂规划布局等方面推行、培训及咨询辅导的经验,有丰富的精益+IE+六西格玛现场改善、现场诊断、项目实施及培训辅导等实战经验,深诣精益西格玛及IE工业工程之理念和工具精髓。在20多年的实践中,积累了丰富的现场精益改善的操作经验,并总结出一套操作性强并结合中国国情的精益推行和改善方法体系,尤其是在精益+工艺技术、精益+自动化、精益+信息化方面有独特的认知和实践!在“精益+先进制造”打造工业之美有全面和深入的认知及实践经验。在国内率先导入、应用和推广改善周的精益改善模式,实现了精益实施模式标准化。

余伟辉老师秉承“融汇中外,专注精益管理;知行合一,致力运营改善”的专业精神,在精益管理咨询中本着“造物先育人”的理念,将人才培养、人员激励、企业文化与精益管理技术有效结合,帮助多家企业实施精益管理和人才培育并获得显著成效。已成功为格力电器、三一重工、蒙牛乳业、劲霸男装、中国烟草商业系统、顾家家居、ABB、桃李面包、ATL等200多家制造型企业和服务型企业实施精益生产、精益管理及六西格玛的诊断、培训与咨询服务,深受企业赞誉和业界肯定。

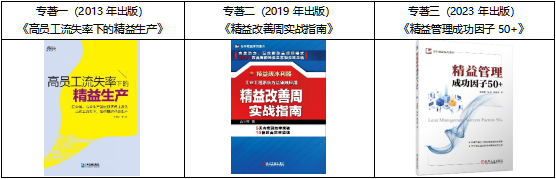

余老师拥有《中国高员工流失率下的益生产》、《精益改善周实战指南》及《中国企业精益管理成功因子50+》三部专著。

余伟辉老师的主讲课程有《三倍增效》、《三倍增美》、《模式驱动效益》、《面向工业4.0的合景式精益生产先进制造训练》、《工厂全面生产效率改善》、《推行精益生产的成功法典与实施策略》、《先天优良的工厂规划与布局设计》、《精益VSM价值流设计与改善》、《精益工厂物流与配送》、《精益PMC计划与物控》、《TPM全员生产维护》、《精益6S与目视化管理》、《精益办公业务流程改善》、《精益改善周训练》、《精益自働化》、《如何在烟草商业系统推行精益管理》、《如何在金融银行服务业实施精益管理》等。余伟辉老师精益咨询团队的核心咨询项目包括:工厂全面效率改善、运营管理改善,精益生产系统导入及全面解决方案、打造“工业之美”全面解决方案、PMC生产计划与物料控制改善、精益物流配送与供应链改善、PD-精益规划与战略部署、BPK-精益办公业务流程改善、精益JIT生产流程优化改善项目、先天优良的精益工厂布局设计(3P)、精益设计 / 爆款降本 / DFM-DFA、TPM/OEE全员生产维护系统建立和改善、精益VSM-VSD全价值流分析与设计、精益6S、目视管理现场改善项目、精益评价体系与人才培育体系建设、精益自働化、自动化、LCIA改善、精益星级班组建设、烟草商业系统精益物流、精益专卖、精益营销、精益道场建设等

余伟辉老师联系方式:电话13928030335(微信同号)